Kopling ball mill adalah komponen transmisi inti yang menghubungkan motor, reduksi, dan silinder ball mill (atau poros utama). Fungsi utamanya adalah untuk mentransmisikan torsi, mengkompensasi kesalahan pemasangan (misalnya, perpindahan aksial, radial, dan sudut), dan menahan beban benturan, memastikan pengoperasian ball mill yang stabil dalam kondisi beban berat dan kecepatan rendah.

Ball mill beroperasi di lingkungan yang sering disertai getaran, debu, dan suhu tinggi, sehingga kopling harus memenuhi persyaratan berikut:

Kekuatan tinggi: Mampu menahan torsi mulai dari ribuan hingga puluhan ribu N·m;

Ketahanan aus dan korosi: Dapat beradaptasi dengan lingkungan berdebu dan lembab;

Kinerja penyangga: Mengurangi benturan keras antara motor dan silinder;

Perawatan mudah: Mudah dalam pemasangan, pembongkaran, dan penggantian bagian yang rentan.

Bergantung pada spesifikasi (misalnya, ball mill laboratorium kecil, ball mill pengolahan mineral besar) dan kondisi kerja, jenis umum meliputi:

Kopling Pin Elastis

Struktur: Terdiri dari dua setengah kopling, pin elastis (karet atau nilon), dan penyekat.

Karakteristik: Struktur sederhana, biaya rendah, mampu mengkompensasi perpindahan radial dan sudut minor, dengan kinerja penyanggaan sedang. Cocok untuk ball mill skala kecil dan menengah.

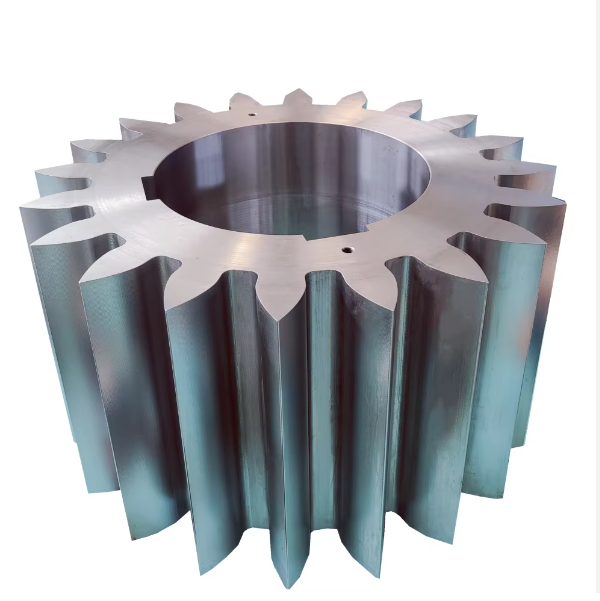

Kopling Gigi

Struktur: Terdiri dari dua setengah kopling dengan gigi eksternal dan selongsong luar dengan gigi internal. Profil gigi biasanya involut, dan pelumasan gemuk biasanya digunakan.

Karakteristik: Daya dukung beban tinggi (torsi hingga 10⁶ N·m atau lebih), mampu mengkompensasi perpindahan radial, aksial, dan sudut yang besar. Cocok untuk ball mill besar tetapi membutuhkan akurasi pemasangan yang tinggi dan pelumasan rutin.

Kopling Diafragma

Struktur: Menghubungkan dua setengah kopling melalui diafragma logam (misalnya, baja tahan karat) dengan baut. Perpindahan dikompensasi melalui deformasi elastis diafragma.

Karakteristik: Tidak ada celah, tidak perlu pelumasan, tahan terhadap suhu tinggi maupun rendah. Cocok untuk keperluan yang membutuhkan akurasi transmisi tinggi (misalnya, ball mill keramik), tetapi dengan biaya lebih tinggi dan daya dukung beban yang sedikit lebih rendah dibandingkan kopling roda gigi.

Kopling Universal

Struktur: Terdiri dari dua sambungan berbentuk garpu, poros silang, dan bantalan, yang mampu mentransmisikan torsi pada sudut besar (≤35°).

Karakteristik: Cocok untuk kondisi kerja dengan offset sumbu besar, sering digunakan dalam sistem transmisi tambahan ball mill (misalnya, mekanisme penyesuaian saluran masuk umpan).

Mengambil kopling roda gigi (kopling yang paling banyak digunakan pada ball mill besar) sebagai contoh, proses pembuatannya adalah sebagai berikut:

BahanKopling setengah dan selongsong luar biasanya terbuat dari baja struktural paduan berkekuatan tinggi (misalnya, 42CrMo, 35CrNiMo), yang membutuhkan kekuatan tarik ≥800MPa dan ketangguhan impak ≥60J/cm². Permukaan gigi roda gigi dapat menggunakan 20CrMnTi (yang telah dikarburasi dan didinginkan) untuk meningkatkan ketahanan aus.

Perawatan pendahuluan:

Pemeriksaan bahan baku: Analisis spektral (untuk memastikan komposisi yang memenuhi syarat) dan deteksi cacat (pengujian ultrasonik untuk retakan internal);

Penempaan: Pemanasan billet baja (1100-1200℃) dan penempaan (penempaan cetakan terbuka atau penempaan cetakan) untuk menghilangkan porositas internal dan menghaluskan butiran;

Anil/normalisasi: Anil setelah penempaan (650-700℃ selama 4-6 jam, pendinginan lambat) untuk mengurangi kekerasan (≤250HBW) untuk pemrosesan selanjutnya.

Pemesinan kasar:

Pembubutan: Pembubutan lingkaran luar, lubang dalam, dan permukaan ujung pada mesin bubut, dengan menyisakan kelonggaran pemesinan sebesar 2-5 mm;

Pengeboran: Pengeboran lubang baut (untuk menghubungkan diafragma atau roda gigi) dengan kelonggaran 1-2 mm.

Perlakuan panas:

Pendinginan dan temper: 42CrMo dan material serupa menjalani pendinginan (pendinginan oli 850-880℃) + temper suhu tinggi (550-600℃) untuk mencapai kekerasan 280-320HBW, memastikan kekuatan matriks;

Penguatan permukaan gigi (untuk kopling roda gigi): Gigi eksternal 20CrMnTi menjalani karburisasi (900-930℃, kedalaman lapisan karburisasi 1,5-3mm) + pendinginan (pendinginan oli 850℃) + tempering suhu rendah (180-200℃), menghasilkan kekerasan permukaan gigi 58-62HRC dan kekerasan inti 25-35HRC.

Berputar: Pembubutan jurnal, permukaan ujung, dan lubang yang cocok pada setengah kopling secara presisi guna memastikan keakuratan dimensi (misalnya, toleransi jurnal IT7-IT8, kekasaran permukaan Ra≤1,6μm);

Pemesinan profil gigi:

Hobbing: Pemesinan kasar pada profil gigi untuk memastikan akurasi pitch (GB 10095 Grade 7);

Pencukuran/pengasahan: Pemesinan akhir permukaan gigi untuk mengurangi kekasaran permukaan (Ra≤0,8μm);

Untuk material karburisasi seperti 20CrMnTi, penggilingan roda gigi diperlukan setelah karburisasi untuk memperbaiki deformasi perlakuan panas, memastikan keakuratan profil gigi (GB 10095 Kelas 6);

Pengeboran dan penyadapan: Pemesinan lubang baut penghubung (misalnya, M20-M48) dengan akurasi ulir mencapai 6H.

Permukaan non-gigi: Setelah sandblasting untuk menghilangkan karat, aplikasikan primer (misalnya, cat kaya seng epoksi) dan lapisan atas (misalnya, cat poliuretan) dengan ketebalan total ≥80μm untuk meningkatkan ketahanan korosi;

Selongsong gigi bagian dalam kopling roda gigi: Oleskan gemuk anti karat (misalnya gemuk berbahan dasar litium) ke permukaan gigi bagian dalam dan pasang segel (misalnya cincin-O) untuk mencegah kebocoran gemuk.

Untuk kopling roda gigi: Hubungkan dua kopling setengah gigi eksternal ke poros motor dan poros reduksi (atau poros utama silinder) melalui sambungan kunci (kunci datar atau splines), pastikan jarak bebas pemasangan H7/k6;

Pasang selongsong luar gigi internal, periksa celah gigi (0,1-0,3 mm), dan pasang puting gemuk;

Untuk sambungan elastis: Pasang pin elastis dengan kecocokan transisi (H7/m6) antara pin dan lubang untuk mencegah kendor.

Pemeriksaan mencakup bahan baku, pengolahan, dan produk jadi untuk mematuhi standar desain (misalnya, GB/T 4323 Kopling Pin Lengan Elastis, GB/T 5014 Kopling Pin Elastis, JB/T 8854.3 Kopling Gigi).

Analisis komposisi kimia: Gunakan spektrometer pembacaan langsung untuk mendeteksi unsur-unsur seperti C, Si, Mn, Cr, dan Mo, yang memenuhi standar material (misalnya, 42CrMo membutuhkan C: 0,38-0,45%, Cr: 0,90-1,20%);

Pengujian sifat mekanik: Pengujian tarik (untuk kekuatan tarik dan kekuatan luluh), pengujian impak (energi impak -20℃ ≥40J), dan pengujian kekerasan (≤250HBW setelah anil);

Deteksi cacat: Pengujian ultrasonik pada tempaan (GB/T 6402) untuk memastikan tidak ada cacat internal ≥φ3mm; pengujian partikel magnetik (GB/T 15822) untuk memeriksa retakan permukaan.

Pemeriksaan akurasi dimensi:

Diameter jurnal dan lubang bagian dalam: Diukur dengan mikrometer atau pengukur dial internal, dengan toleransi yang memenuhi IT7-IT8;

Ketegangan muka ujung: Diukur dengan pengukur dial pada meja putar, dengan kesalahan ≤0,02 mm/100 mm;

Pemeriksaan profil gigi:

Gunakan penguji runout roda gigi untuk mengukur runout radial cincin roda gigi (≤0,05 mm) dan runout permukaan ujung (≤0,04 mm);

Gunakan pusat pengukuran roda gigi untuk mendeteksi kesalahan pitch kumulatif (≤0,1mm/100mm) dan kesalahan profil gigi (≤0,015mm);

Kekasaran permukaan: Diukur dengan profilometer, dengan permukaan non-kawin Ra≤12,5μm, permukaan kawin Ra≤3,2μm, dan permukaan gigi Ra≤0,8μm.

Pengujian kekerasan: Gunakan penguji kekerasan Rockwell untuk mengukur kekerasan permukaan gigi (lapisan karburasi kopling roda gigi ≥58HRC, inti 25-35HRC);

Kedalaman lapisan karburasi: Diamati dengan mikroskop metalografi untuk memastikan kedalaman kasus yang efektif (1,5-3mm);

Struktur metalografi: Periksa tingkat martensit permukaan gigi (≤Tingkat 3), tanpa karbida jaringan yang diizinkan.

Pemeriksaan dimensi perakitan:

Panjang total kopling: Diukur dengan pita baja, dengan kesalahan ≤±1mm;

Koaksialitas kedua poros: Setelah perakitan, gunakan pengukur dial untuk mendeteksi runout melingkar radial (≤0,1 mm/m) dan gerakan aksial (≤0,2 mm);

Pengujian keseimbangan dinamis: Untuk kopling dengan kecepatan ≥1000r/menit, lakukan pengujian keseimbangan dinamis (GB/T 9239) dengan ketidakseimbangan ≤50g·mm/kg;

Pengujian daya dukung beban: Untuk kopling roda gigi besar, lakukan pengujian torsi statis (pembebanan hingga 1,5 kali torsi terukur, tahan selama 10 menit tanpa deformasi plastik);

Kinerja penyegelan: Untuk kopling roda gigi, lakukan uji tekanan (0,2MPa) setelah injeksi gemuk, tanpa kebocoran dalam waktu 30 menit.

Setiap batch produk harus disertai dengan laporan inspeksi, termasuk:

Sertifikasi bahan baku dan laporan deteksi cacat;

Catatan pengukuran dimensi utama dan laporan pemeriksaan profil gigi;

Laporan tentang kekerasan perlakuan panas dan kedalaman lapisan karburasi;

Hasil uji keseimbangan dinamis dan torsi statis produk jadi.

Proses produksi dan prosedur pemeriksaan yang ketat memastikan keandalan dan masa pakai kopling ball mill, memenuhi persyaratan pengoperasian ball mill dengan beban berat dalam jangka panjang.