1. Tindakan pencegahan dalam penggunaan cangkang ball mill

A. Bila penggilingan dihentikan dalam waktu lama, silinder perlu ditopang dengan alat jacking.

B. Periksa keausan liner secara teratur untuk mencegah keausan pada liner.

2. Analisis dan penelitian pada cangkang ball mill

Sebagian besar penelitian dalam negeri mengenai cangkang ball mill diperlakukan sebagai peralatan statis. Analisis kekuatan cangkang dalam kondisi kerja normal relatif kecil, dan studi tentang karakteristik dinamis laras dan getaran yang disebabkan oleh benturan kurang dilakukan. Untuk mempelajari kondisi dinamis silinder pada setiap beban yang berubah terhadap waktu, perlu dilakukan analisis kinetik silinder, dan mempelajari kondisi dinamis tegangan dan regangan silinder pada kondisi kerja normal. Proses energi kinetik di bawah beban mekanis memiliki pemahaman yang lebih jelas dan jelas. Dengan demikian meningkatkan tingkat desain peralatan dan meningkatkan keandalan pengoperasiannya.

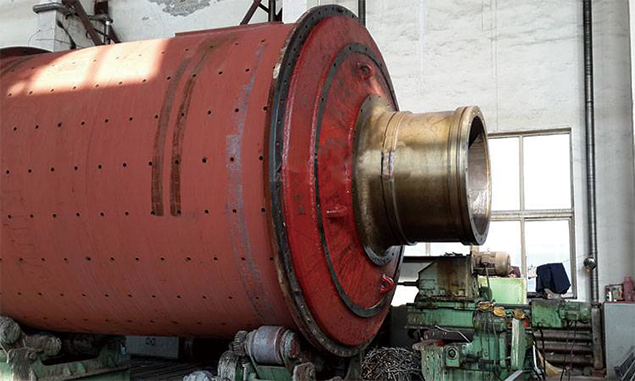

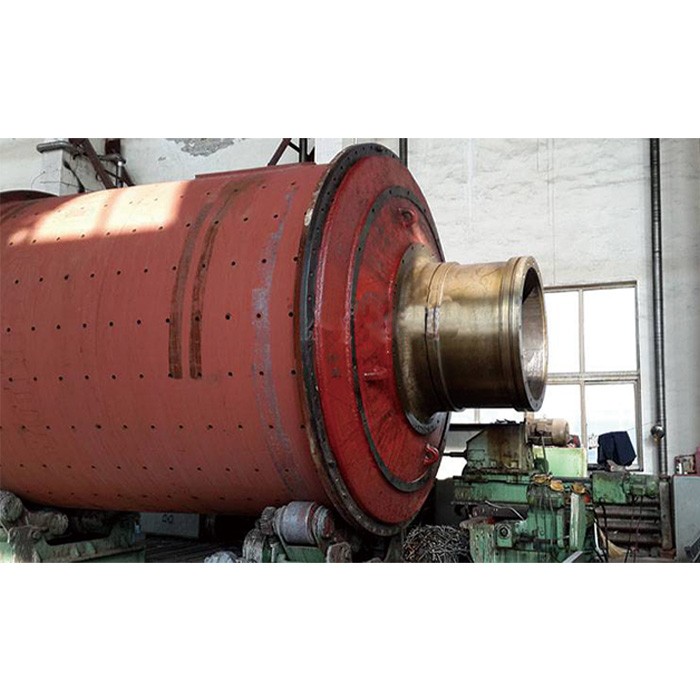

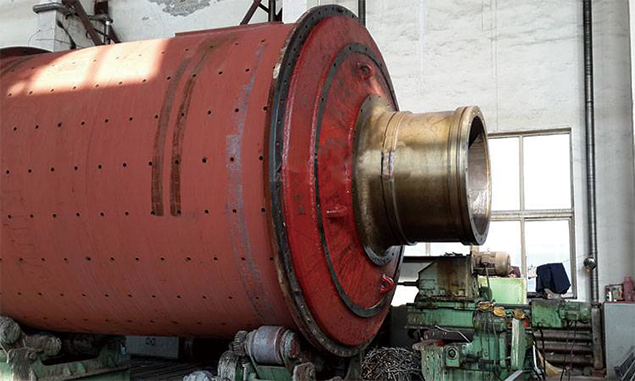

1) Struktur dan parameter silinder

Kami mengambil silinder ball mill dari pabrik baja sebagai objek penelitian dan analisis. Parameter teknis utama laras: diameter laras 5m, panjang 4m, dan jari-jari efektif laras adalah R=2,5m. Berat bola baja dalam silinder adalah 25t, dan berat bahan 130t, jadi berat total media dalam silinder adalah 155t.

2) Metode analisis elemen hingga konvensional pada ball mill barel

Menurut metode konvensional, model mekanis silinder umumnya disederhanakan menjadi tiga kondisi kerja tipikal yaitu beban penuh statis, kerja normal, dan start untuk analisis dan perhitungan. Artikel ini hanya membahas apa yang berfungsi normal.

Beban pada kondisi kerja normal meliputi berat struktur silinder, gravitasi bola baja dan material yang bergerak bersama silinder, gaya sentrifugal yang dihasilkan, dan beban transmisi roda gigi. Berdasarkan acuan tersebut, berat medium yang bekerja langsung pada dinding bagian dalam silinder, koordinat pusat massa dan gaya sentrifugal yang dihasilkan dapat dihitung.

Hukum distribusi tegangan ekuivalen setiap bagian badan silinder selama operasi normal. Diantaranya tegangan maksimum adalah 85,8 MPa yang terletak pada tempat cincin trunnion pada jurnal berongga, namun tegangan pada bagian lain seperti roda gigi besar dan silinder sangat kecil. Perpindahan maksimum adalah 1,117 mm, yang terlihat pada roda gigi besar, dan silinder juga memiliki perpindahan lebih besar. Secara relatif, jurnal poros berongga memiliki perpindahan yang lebih kecil. Berdasarkan batas kekuatan material, dapat disimpulkan bahwa berbagai bagian silinder memenuhi persyaratan kekuatan dan kekakuan dalam kondisi kerja normal.

3) Cangkang pabrik bola

Artikel sebelumnya menggunakan ide konvensional untuk menganalisis kekuatan dan kekakuan cangkang ball mill. Ini adalah metode analisis mekanis yang efektif dan memberikan dasar penting untuk desain cangkang. Dengan peningkatan berkelanjutan pada tingkat desain mekanis modern, sebagai peralatan tumbukan skala besar, perancang menaruh perhatian besar pada kondisi dinamis dan getaran silinder pada kondisi kerja normal berdasarkan pemeriksaan kekuatan dan kekakuan, sehingga perlu dilakukan analisa lebih lanjut.

Untuk mempelajari kondisi silinder pada setiap beban yang berubah terhadap waktu, secara teoritis masih sulit untuk memperoleh beban dinamis yang dihasilkan silinder selama operasi normal. Media dalam silinder mempunyai tiga keadaan gerak utama: keadaan jatuh, keadaan jatuh dan keadaan sentrifugal. Keadaan jatuh adalah keadaan kerja utama medium. Agar lebih mencerminkan respon dinamis silinder terhadap beban tumbukan pada kondisi kerja normal, luas tumbukan silinder diambil sebagai objek analisis.

Karena silinder adalah benda yang berputar, dan kondisi gerak material pada bagian vertikal yang berbeda dalam arah aksial sangat mirip, riwayat waktu beban pada silinder adalah sama untuk setiap titik pada silinder. Untuk menyatakan beban tumbukan pada silinder, bagian tertentu dari silinder diambil sebagai objek analisis, dan beban riwayat waktu diterapkan ke semua titik di dalamnya, dan karena kelompok simpul memanjang yang sesuai memasuki area tumbukan terlebih dahulu, kelompok simpul berikutnya masuk secara bergantian, kelompok simpul memanjang yang sesuai akhirnya memasuki area tumbukan, sehingga ketika beban riwayat waktu diterapkan, waktu tindakan dari beban kelompok simpul berikutnya ditunda secara berurutan. Waktu tunda spesifik dihitung 0,044 menurut pembagian node dan kecepatan putaran silinder. s, yang secara ilmiah mensimulasikan beban tumbukan dinamis sebenarnya dari silinder. Oleh karena itu, beban pada silinder merupakan gabungan dari beban tumbukan dinamis, berat silinder sendiri, gaya gravitasi dan gaya sentrifugal medium pada gerak melingkar, serta beban transmisi roda gigi.