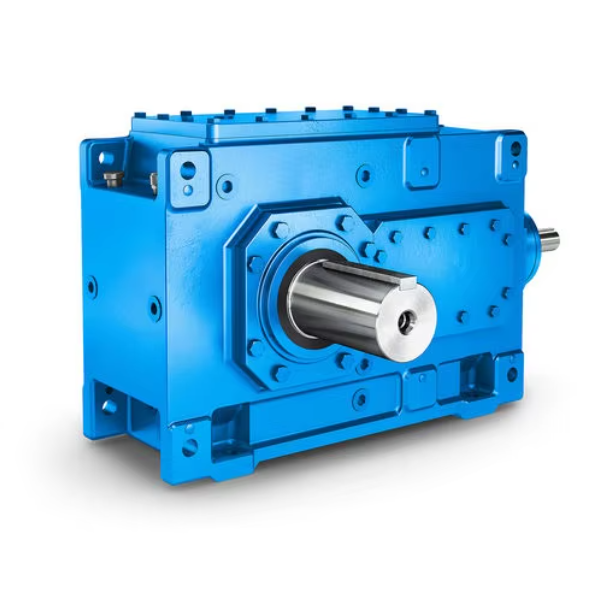

Gearbox ball mill adalah komponen inti dari sistem transmisi ball mill, yang fungsi utamanya adalah untuk mengubah kecepatan tinggi motor menjadi kecepatan rendah yang dibutuhkan oleh silinder ball mill (biasanya 15-30 rpm) sambil memperkuat torsi, memastikan rotasi silinder yang stabil untuk penggilingan material. Mengingat ball mill beroperasi di lingkungan dengan beban berat, berdebu, dan beroperasi terus-menerus (seringkali 24/7), kotak roda giginya harus memenuhi persyaratan berikut:

Kapasitas menahan beban tinggi:Mampu menahan berat total silinder, media penggiling, dan material (mulai dari puluhan hingga ratusan ton) dan menahan beban benturan (misalnya, kelebihan beban sementara karena pengumpanan yang tidak merata).

Efisiensi transmisi tinggi:Umumnya membutuhkan efisiensi ≥90% untuk meminimalkan kehilangan energi.

Keandalan tinggi:Dirancang untuk pengoperasian berkelanjutan jangka panjang, dengan bagian-bagian yang rentan (misalnya roda gigi, bantalan) memiliki masa pakai yang sesuai dengan ball mill (biasanya ≥10.000 jam tanpa perombakan besar).

Komponen struktural yang umum:

Perumahan (cor atau dilas, mendukung bagian internal);

Rangkaian roda gigi (termasuk roda gigi poros masukan, roda gigi poros antara, roda gigi poros keluaran, sebagian besar roda gigi silinder atau roda gigi bevel bermuka keras, dengan tahapan yang ditentukan oleh rasio transmisi);

Poros (poros masukan, poros antara, poros keluaran, biasanya terbuat dari 40Cr atau 42CrMo);

Bantalan (kebanyakan bantalan rol bulat atau bantalan rol tirus, yang menahan beban radial dan aksial);

Segel (segel oli rangka, cincin-O, dll., mencegah kebocoran pelumas dan masuknya debu);

Sistem pelumasan (pelumasan bak oli atau pelumasan paksa; kotak roda gigi besar dapat mencakup pompa oli dan pendingin).

Proses manufaktur, yang disesuaikan dengan kompleksitas struktural, kebutuhan material, dan indikator kinerja, mencakup empat tahap inti: pembuatan perumahan, pemrosesan roda gigi, pemrosesan poros, dan perakitan.

Rumah, rangka kotak roda gigi, membutuhkan kekakuan dan akurasi dimensi yang tinggi. Material yang umum digunakan adalah besi cor abu-abu (HT300) (untuk gearbox kecil hingga sedang) atau baja struktural las (Q355B) (untuk kotak roda gigi besar, berat ≥5 ton).

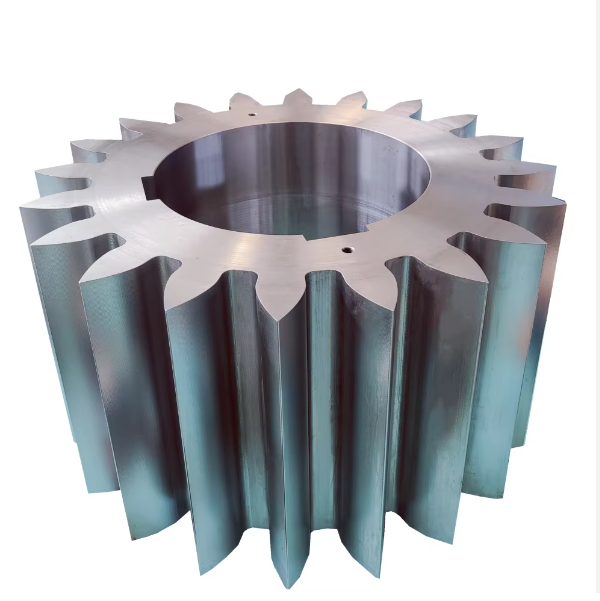

Roda gigi, komponen transmisi inti, memerlukan profil gigi presisi tinggi dan ketahanan aus:

Persiapan kosong:

Penempaan: Penempaan cetakan (kelonggaran penempaan 5-8mm), diikuti dengan normalisasi (860-880℃ selama 2 jam, pendinginan udara) untuk menghilangkan tekanan penempaan, dengan kekerasan dikontrol pada 180-220HBW.

Inspeksi: UT untuk cacat internal (tidak ada retakan, rongga penyusutan), MT untuk cacat permukaan.

Pemesinan kasar:

Pembubutan: Pemesinan bubut CNC pada diameter luar, permukaan ujung, dan lubang dalam (menyisakan kelonggaran penyelesaian 2-3 mm), memastikan tegak lurus datum ≤0,02 mm/100 mm.

Pemrosesan gigi kosong:

Hobbing: Hobbing roda gigi ke profil gigi mesin (menyisakan kelonggaran penggilingan 0,3-0,5 mm), dengan kesalahan pitch kumulatif ≤0,1 mm dan kesalahan heliks ≤0,05 mm/100 mm.

Chamfering: Menghilangkan gerinda pada ujung gigi guna mencegah keretakan selama perlakuan panas.

Perlakuan panas:

Karburisasi dan pendinginan: Karburisasi pada suhu 920-940℃ (kedalaman casing 1,2-2,0 mm, disesuaikan dengan modul), pendinginan pada suhu 850℃ (pendinginan oli), dan tempering suhu rendah pada suhu 200-220℃. Kekerasan permukaan 58-62HRC, kekerasan inti 30-45HRC.

Pelurusan: Pelurusan tekanan untuk deformasi yang melebihi toleransi (runout radial >0,1mm), menghindari benturan.

Pemesinan akhir:

Penggilingan internal/eksternal: Mengasah lubang bagian dalam atau lingkaran luar menggunakan permukaan gigi sebagai datum (atau mandrel khusus), dengan kebulatan ≤0,005 mm dan silindrisitas ≤0,01 mm/100 mm.

Penggilingan roda gigi: penggilingan bentuk CNC atau penggilingan cacing untuk mencapai akurasi profil gigi GB/T 10095.1-2008 Grade 6, akurasi heliks Grade 6, dan kekasaran permukaan Ra≤0,8μm.

Mengasah (opsional): Untuk roda gigi berkecepatan tinggi, mengasah untuk mengurangi kekasaran permukaan menjadi Ra≤0,4μm dan meminimalkan kebisingan gesekan.

Poros menanggung torsi dan beban radial dari roda gigi:

Persiapan kosong:

Penempaan: Penempaan cetakan terbuka atau penempaan cetakan (untuk rasio panjang-diameter >5), diikuti dengan normalisasi (850-870℃ selama 2 jam, pendinginan udara) untuk mengendalikan kekerasan pada 180-220HBW.

Inspeksi: UT untuk cacat internal, MT untuk cacat permukaan.

Pemesinan kasar:

Pendinginan dan tempering:

Pemesinan setengah jadi:

Pembubutan: Selesaikan langkah pembubutan (sisakan kelonggaran penggilingan 0,5-1 mm) dan pemasangan ulir (sisakan kelonggaran penggilingan 0,1-0,2 mm).

Penggilingan: Penggilingan CNC pada alur pasak (simetri ≤0,05 mm, toleransi kedalaman ±0,05 mm).

Pemesinan akhir:

Penggilingan: Penggilingan silinder pada permukaan pasangan bantalan dan roda gigi (kebulatan ≤0,003mm, silindrisitas ≤0,005mm/100mm, kekasaran permukaan Ra≤0,8μm);

Penggilingan ulir (untuk ulir presisi tinggi): Memastikan akurasi ulir 6g dan kekasaran permukaan Ra≤1,6μm.

Perakitan memastikan akurasi posisi dan stabilitas transmisi:

Pembersihan dan pra-perawatan sebagian:

Semua bagian dibersihkan dengan minyak tanah (menghilangkan minyak dan kotoran); bantalan dan segel dibersihkan dengan agen khusus, dikeringkan, dan dilapisi dengan minyak anti karat;

Memeriksa kecocokan komponen (misalnya, kecocokan interferensi H7/k6 untuk bantalan dan poros, kecocokan jarak bebas H7/g6).

Perakitan poros:

Pemasangan bantalan dengan metode tekan: Panaskan bantalan hingga 80-100℃ untuk pemasangan dengan metode tekan pada jurnal, hindari penggunaan palu;

Perakitan poros roda gigi: Kecocokan interferensi menggunakan sambungan panas (roda gigi dipanaskan hingga 120-150℃) atau sambungan dingin (poros didinginkan dengan nitrogen cair). Pemeriksaan koaksialitas pasca-perakitan (runout radial ≤0,02 mm).

Perakitan internal:

Pemasangan komponen poros: Memasang rakitan poros input, intermediet, dan output ke dalam rumah bawah. Menyesuaikan posisi dudukan bantalan dengan indikator dial untuk memastikan kesejajaran poros (≤0,03 mm/1000 mm);

Penyetelan sambungan roda gigi: Periksa celah (0,15-0,3 mm untuk roda gigi Kelas 6) dengan feeler gauge atau lead pressing, dan pola kontak (≥60% sepanjang tinggi gigi, ≥70% sepanjang panjang gigi) dengan pasta penanda. Optimalkan sambungan dengan menyetel ketebalan shim.

Penutupan dan pengikatan rumah:

Aplikasikan sealant (misalnya, Loctite 510) pada permukaan sambungan rumah bawah, lalu tutup rumah atas. Kencangkan baut secara merata (urutan diagonal, 2-3 tahap) dengan torsi yang ditentukan (misalnya, 350-400 N·m untuk baut M20);

Memeriksa kecocokan rumah (pengukur feeler 0,05 mm tidak boleh menembus).

Pemasangan aksesori:

Pemasangan seal (bibir seal oli rangka menghadap ke dalam, interferensi 0,1-0,2 mm dengan poros);

Memasang sistem pelumasan (pengukur level oli, breather, sumbat pembuangan). Gearbox besar menambahkan pompa oli, filter, dan pendingin.

Uji coba tanpa beban:

Mengisi oli roda gigi (misalnya, oli roda gigi industri tekanan ekstrem L-CKD 220) hingga garis tengah pengukur level oli. Dioperasikan tanpa beban selama 2 jam pada kecepatan operasi 1,2×;

Pemantauan: Tidak ada kebisingan abnormal (≤85dB), kenaikan suhu bantalan ≤40℃ (suhu sekitar +40℃), tidak ada kebocoran.

Penutup inspeksi inspeksi bahan baku, inspeksi dalam proses, dan inspeksi produk akhir:

Sertifikasi material: Memverifikasi sertifikat pabrik (komposisi kimia, sifat mekanik), misalnya, 20CrMnTi yang membutuhkan Cr 1,0-1,3%, Mn 0,8-1,1%;

Pengujian fisik dan kimia: Pengambilan sampel untuk analisis kimia (spektrometer pembacaan langsung) dan uji sifat mekanik (mesin uji tarik dan impak);

Inspeksi: 100% UT untuk tempa (JB/T 5000.15-2007 Kelas II) dan MT untuk permukaan pengecoran kritis (tanpa retakan atau pori-pori).

Inspeksi perumahan:

Rumah cor: Pemeriksaan dimensi (CMM, toleransi posisi lubang kritis ≤0,05mm), kualitas permukaan (tidak ada lubang pasir atau penyusutan), dan pengujian tekanan (0,3MPa selama 30 menit, tidak ada kebocoran);

Rumah las: UT/MT untuk las (JB/T 5000.3-2007 Kelas II) dan deformasi pasca las (kerataan ≤0,05 mm/100 mm).

Inspeksi roda gigi:

Perlakuan pasca panas: Kekerasan permukaan (58-62HRC, penguji Rockwell), kedalaman casing (1,2-2,0mm, metode metalografi), kekerasan inti (30-45HRC);

Pasca-penyelesaian: Akurasi profil gigi (pusat pengukuran roda gigi, Kelas 6), akurasi heliks (Kelas 6), kesalahan pitch kumulatif (≤0,05 mm), dan kekasaran permukaan (Ra≤0,8μm, profilometer).

Inspeksi poros:

Perlakuan pasca panas: Kekerasan (280-320HBW, penguji Brinell) dan keseragaman lapisan yang dipadamkan;

Pasca-penyelesaian: Kebulatan jurnal (≤0,003mm, pengukur kebulatan), silindrisitas (≤0,005mm/100mm), dan simetri alur pasak (≤0,03mm, indikator dial + blok-V).

Penampilan dan dimensi:

Kualitas cat (tidak ada luntur atau terkelupas, ketebalan 60-80μm, pengukur ketebalan lapisan) dan tanda yang jelas (model, rasio, berat);

Dimensi pemasangan (tinggi pusat poros input/output, diameter spigot flensa, diuji CMM, toleransi ±0,1 mm).

Pengujian kinerja:

Efisiensi: Dihitung melalui sensor torsi (≥90%);

Getaran: Kecepatan getaran ≤1.1mm/s (GB/T 6404.2-2005, pengukur getaran);

Uji tanpa beban: Berjalan selama 2 jam, memantau suhu bantalan (≤80℃, termometer inframerah), kebisingan (≤85dB, pengukur tingkat suara), dan kebocoran;

Uji beban:Pemuatan bertahap pada daya terukur 25%, 50%, 75%, 100% (1 jam per langkah), dengan beban 100% berjalan selama 4 jam;

Uji beban lebih: Beban terukur 125% selama 1 menit, memeriksa deformasi plastik pada roda gigi dan bantalan.

Inspeksi akhir pra-pengemasan:

Membersihkan residu oli, mengisi oli anti karat, memverifikasi aksesori (manual, sertifikat, daftar suku cadang), dan memastikan pengemasan tahan cuaca/tahan guncangan.