Layar Bergetar Kawat Jaring

Saringan kawat getar, komponen kunci dalam peralatan penyaringan, mengklasifikasikan material curah (bijih, agregat, dll.) berdasarkan ukuran partikel melalui getaran, dengan efisiensi 85–95%. Saringan ini tahan terhadap getaran frekuensi tinggi (800–3000 rpm) dan abrasi, sehingga membutuhkan kekuatan tarik dan ketahanan aus yang tinggi.

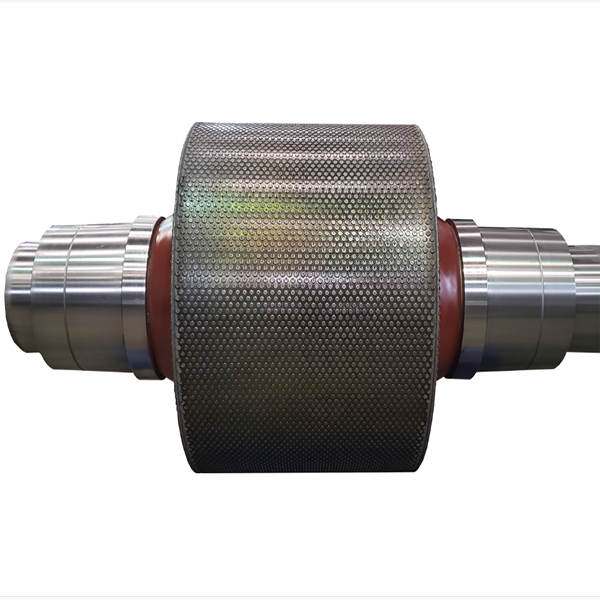

Terdiri dari kawat lungsin/pakan (bahan: baja karbon tinggi, baja tahan karat), bukaan mata jaring (0,1–100 mm, persegi/persegi panjang/heksagonal), dan penguat tepi, ia memiliki tipe struktur: anyaman (polos/kepar/tenunan Belanda), dilas (persimpangan las kaku), dan pelat berlubang (pelat baja berlubang).

Proses manufaktur bervariasi berdasarkan jenisnya: anyaman jaring melibatkan penarikan kawat, pelurusan, penenunan, dan pemrosesan tepi; jaring las melibatkan persiapan kawat, penyelarasan kisi, pengelasan resistansi, dan pemrosesan permukaan; jaring berlubang memerlukan pemotongan pelat, pelubangan, dan penghilangan gerinda. Proses penyelesaian akhir meliputi galvanisasi, pemolesan, atau pelapisan.

Kontrol kualitas meliputi pengujian material (kekuatan tarik, komposisi), pemeriksaan dimensi (ukuran bukaan, kerataan), uji struktural (kekuatan las, ketahanan abrasi), dan validasi kinerja (efisiensi penyaringan, kelelahan getaran).

Pemasangan meliputi persiapan rangka, penempatan jaring, pemasangan (baut/batang baji), penyesuaian tegangan (10–20 kN/m), dan penyegelan/pengujian untuk memastikan operasi yang stabil. Jaring ini sangat penting untuk klasifikasi material yang efisien dalam pertambangan, konstruksi, dan metalurgi.

Lagi